Industrias

345095144

UNINSA

345094326

Hornos Altos

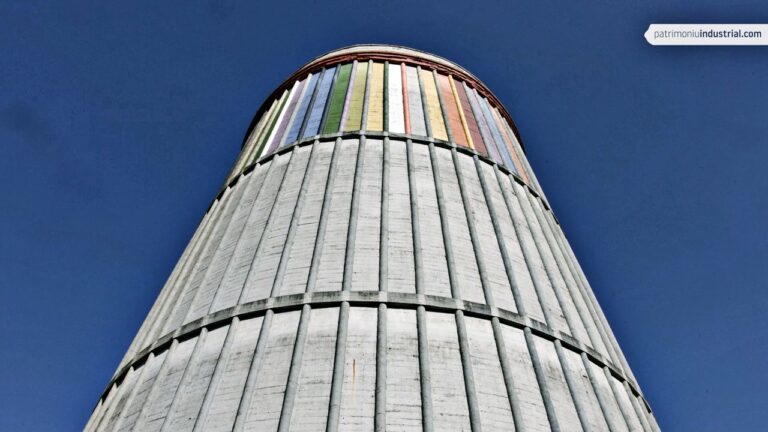

Gigantes estáticos elevados a casi cien metros de altura, los hornos altos de la planta de siderúrgica integral de Veriña (Gijón) constituyen el corazón del proceso siderúrgico. Diseñados para producir 3.400 Tm. de arrabio diarias, su capacidad condiciona la producción de toda la factoría extendida a sus pies.

Concluida la construcción del primer horno alto en enero de 1971, el 6 de mayo, a las 19.20 h. se procedía a su encendido, obteniéndose su primera colada cinco jornadas más tarde. Pieza clave del engranaje siderúrgico, el funcionamiento del horno y de sus instalaciones complementarias acarrea un meditado sistema de preparación de materias primas, abastecimiento energético, carga, transporte y refrigeración.

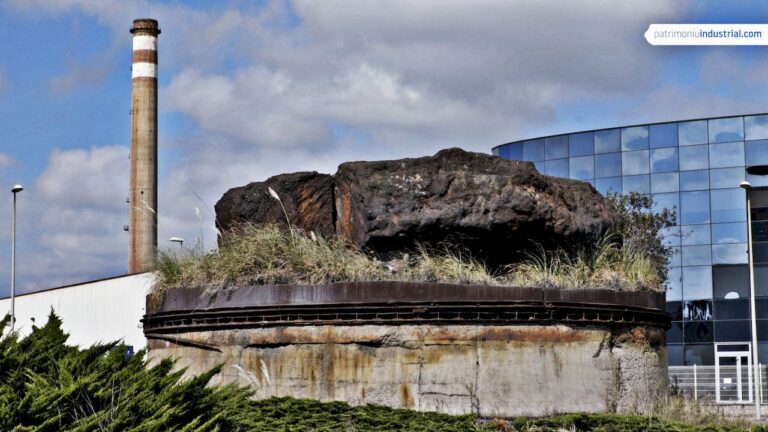

En el horno alto se obtiene arrabio a partir del calentamiento de una mezcla formada por mineral de hierro, coque, sínter - fino de mineral de hierro y caliza - y otros fundentes. La carga es introducida por la parte superior del horno, mientras que en la zona inferior las toberas insuflan el aire necesario para la combustión. El coque, que actúa como agente reductor, es fabricado a partir de un complejo proceso de destilación de la hulla llevado a cabo en las baterías. Las de la factoría de Gijón no fueron instaladas hasta los años 1974 y 1977, abasteciéndose inicialmente de las que venían funcionando en las históricas plantas de La Felguera, Mieres y Moreda-Gijón. Los gases derivados del proceso siderúrgico, una vez depurados, son almacenados en gasómetros, empleándose en parte en el calentamiento de las estufas del horno.

El arrabio obtenido, con una riqueza en hierro elevada - en torno al 95 % - y un 3,5 % de carbono, es separado de la escoria en el crisol situado en el fondo del horno. Extraído mediante coladas y depositado sobre cucharas o cucharas-torpedos, la transformación del arrabio en acero se realiza en los convertidores de la acería, eliminando su exceso de carbono mediante un soplado de oxígeno. En la colada continua se solidifica obteniendo desbastes de diferentes tipos que, siguiendo el proceso de laminación, permiten obtener los productos transformados y finales (planos, perfiles, alambrón, carriles y redondos).

Comentarios recientes